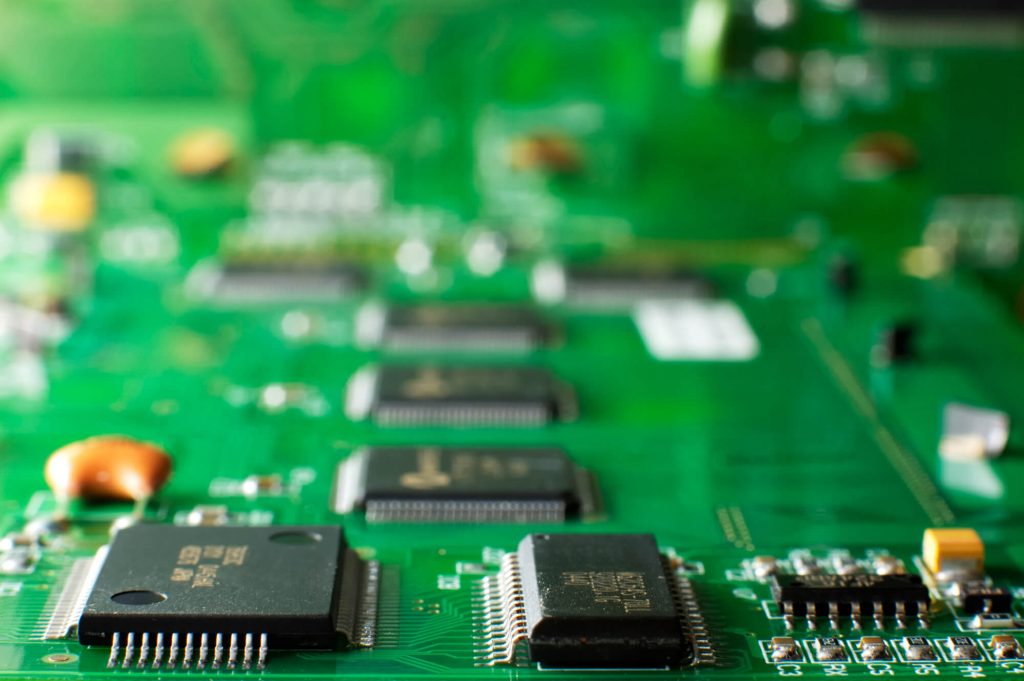

Urządzenia elektroniczne towarzyszą nam wszędzie i zawsze. Jednak by poprawnie funkcjonowały potrzebują sprawnie działającego serca, którym jest płytka PCB. Przy produkcji płytek PCB, czyli obwodów drukowanych, używa się dwóch rodzajów montażu: powierzchniowego (SMT) oraz przewlekanego (THT). Jak sama nazwa wskazuje, pierwszy cechuje się montażem na powierzchni płytki, drugi natomiast polega na przejściu pinów komponentów przez płytkę. Coraz większy nacisk kładzie się na montaż SMT, dlaczego?

SMD a SMT – jaka różnica?

Bardzo często stosuje się wymiennie skrótów SMD i SMT. Czy jest między nimi różnica? Oczywiście. SMT to skrót od ang. surface mount technology, co oznacza właśnie montaż powierzchniowy, podczas gdy SMD to skrót od ang. surface mount device, oznaczające elementy, inaczej komponenty, do montażu powierzchniowego. Elementy te mogą być używane czynnie lub biernie: a więc SMD będziemy nazywać komponenty do montażu na płytce PCB oraz samą maszynę, która taki montaż powierzchniowy wykonuje.

Zalety montażu SMT

SMT to jedna z najpopularniejszych metod montażu komponentów na płytce PCB. Czemu jednak większość firm stawia na montaż SMT? Wiąże się to z wieloma zaletami, jakie zapewnia taki sposób montażu.

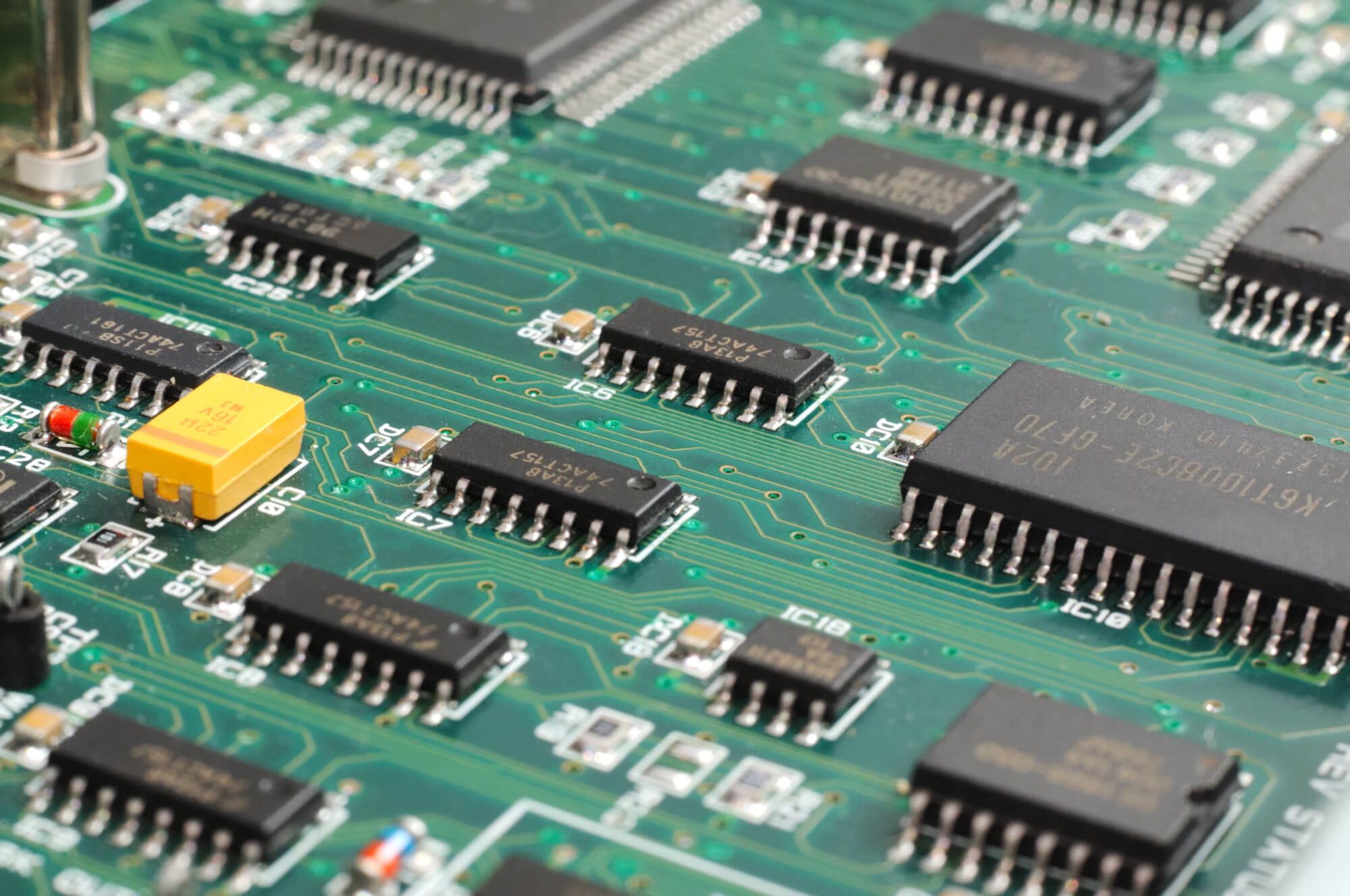

- Dzięki pełnej automatyzacji procesu oraz bardzo dużej precyzji maszyn SMD można umieścić na płytce nawet bardzo małe komponenty, co sprzyja większemu zagęszczeniu elementów na PCB oraz jej miniaturyzacją.

- Maszyna SMD potrafi jednocześnie umieszczać komponenty na obu stronach płytki PCB, dzięki czemu montaż powierzchniowy jest metodą szybką i jednocześnie bardzo precyzyjną. Maszyna taka jak ASM – SIPLACE SX1 potrafi układać do 40 tys. elementów na płytce na godzinę.

- Dodatkowo tak zmontowane płytki posiadają lepsze właściwości elektryczne – mają małą impedancję połączeń, co wpływa na lepsze właściwości przy wysokich częstotliwościach.

- Komponenty wykorzystywane do montażu powierzchniowego są lekkie, co sprzyja zwiększeniu odporności mechanicznej płytki, np. na wstrząsy czy wibracje.

- Duża precyzja montażu powierzchniowego sprawdza się przy produkcjach seryjnych, gdzie liczy się duża powtarzalność i szybkość wykonania. Te wszystkie cechy zapewnia właśnie SMD.

- Poszczególne maszyny wykorzystywane do montażu SMT można łączyć w linie produkcyjne, co jeszcze bardziej przyspiesza wykonanie zlecenia.

- Koszt montażu SMT jest zdecydowanie niższy, niż montażu THT, zwłaszcza jeśli chodzi o produkcję seryjną.

- Nie trzeba wiercić otworów w płytce PCB pod montaż SMT, co oszczędza sporo czasu i pieniędzy.

Ze względu na wrażliwość komponentów SMD na wyładowania elektrostatyczne czy występowanie przepięć, ich magazynowanie oraz montaż odbywa się w warunkach ochronnych, związanych z eliminacją wyładowań elektrostatycznych – ESD z ang. electrostatic discharge. Strefa ta wyposażona jest w urządzenia antystatyczne i chroni komponenty przed zniszczeniem oraz zmniejsza koszty produkcji, jednocześnie zwiększając jakość końcowego produktu. Taka strefa nazywana jest strefą EPA z ang. electrostatic protected area.

Ciekawa technologia